A matéria-prima utilizada pelas fábricas de gratinado, açúcar e refinarias é a cana ou a beterraba para fabricar açúcar (açúcar branco, açúcar mascavo, açúcar em grão, açúcar em pó), mas também melaço, bagaço e escumadeiras.

A França é o principal produtor europeu de açúcar de beterraba e o décimo maior do mundo (açúcar de beterraba e de cana combinados).

A indústria açucareira é uma indústria sazonal porque a colheita da beterraba ocorre durante os últimos meses do ano (de setembro a outubro a janeiro) e requer um processamento rápido para não alterar a beterraba. É, portanto, de certa forma, a beterraba que define o ritmo de produção. O resto do ano, é principalmente uma questão de limpeza, manutenção e conservação do equipamento.

A indústria do açúcar é uma indústria pesada que envolve riscos ocupacionais. Detalhamos aqui os 5 principais riscos presentes neste setor de atividade.

1. Riscos relacionados a máquinas

Devido à natureza sazonal da indústria, as máquinas utilizadas no processo de extração ou separação de açúcar operam continuamente (24 horas por dia, 7 dias por semana) durante todo o ano.

Este equipamento é freqüentemente numeroso e gera níveis de ruído que podem exceder 100 dB durante as fases de trituraçao ou limpeza. Estes altos níveis de ruído podem danificar o sistema auditivo, causar desconforto, falta de concentração ou estresse, afetando assim a saúde e a segurança dos operadores.

As máquinas usadas para produzir açúcar podem ser a causa de acidentes graves (cortes, lacerações, esmagamento de mãos e braços, enrolamento de roupas, cabelos, etc.) devido a peças móveis ou rotativas (por exemplo, centrífugas). Além disso, os bloqueios, engarrafamentos, ajustes ou limpeza sob transportadores, com difícil acesso a áreas perigosas, são a causa de potenciais acidentes de trabalho.

2. Riscos biológicos ligados à emissão de poeira

A poeira pode se acumular em muitos lugares e cobrir superfícies de trabalho, o tráfego, o piso, as paredes dos silos, edifícios, bandejas de cabos, tubulações, equipamentos industriais (transportadores, transportadores, estações de ensacamento, tamponamento de máquinas, enchimento de silos, etc.) mas também se espalhar mais amplamente no ar. Está particularmente presente em cantos e recantos e áreas confinadas de difícil acesso para a limpeza e manutenção dos equipamentos necessários para a produção de açúcar.

A emissão de poeira nas fábricas de açúcar expõe os trabalhadores a agentes biológicos responsáveis por doenças infecciosas. Pode também, por exemplo, levar a reações alérgicas severas devido à natureza pneumalergênica dos bolores da cana de açúcar presentes nas áreas de produção.

3. Riscos de incêndio e explosão por poeira combustível

A indústria açucareira lida com pós combustíveis que podem explodir ou queimar.

Este é particularmente o caso do açúcar, na forma seca ou em pó, ou dos resíduos em pó gerados (polpa, bagaço). Várias explosões de pó de açúcar já ocorreram no passado como resultado de aquecimento, peneiração, transferência, carregamento ou armazenamento em silos e levaram, nos casos mais extremos, às vezes a conseqüências fatais.

Algumas fontes de ignição são encontradas dentro de máquinas ou em peças mecânicas móveis (elevadores, superfícies quentes dos motores, presença de corpos estranhos gerando atrito entre duas partes, etc.) ou ocorrem devido a equipamentos elétricos defeituosos.

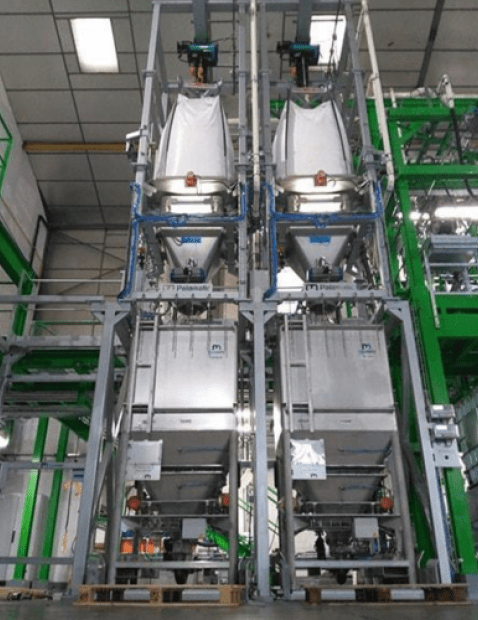

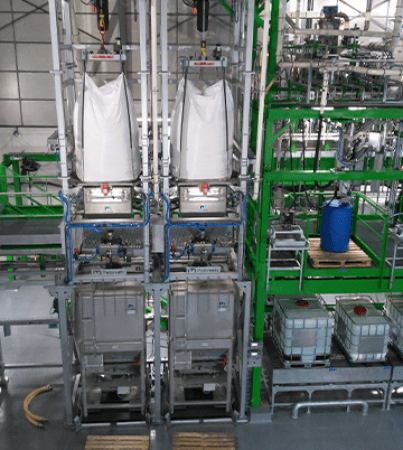

Você produz açúcar e tem um projeto de manuseio?

Estou disponível para discutir o assunto.

Orlando, pó especializado

O armazenamento de álcool à base de etanol ou álcool de beterraba proveniente da fermentação de suco de açúcar ou melaço também pode ser a causa de incêndios ou explosões graves.

Uma avaliação dos riscos explosivos na indústria açucareira é, portanto, essencial para melhor antecipá-los e preveni-los.

4. Riscos químicos e térmicos

Os vários processos de fabricação de açúcar envolvem altas temperaturas que podem causar queimaduras ou problemas respiratórios.

Várias operações de limpeza, esclarecimento, descoloração ou desinfecção de equipamentos e instalações utilizam produtos químicos - detergentes, desinfetantes, decapantes, etc. - que podem causar grandes riscos à saúde dos trabalhadores. Estes incluem envenenamento, queimaduras nos olhos ou na pele, reações alérgicas, asma e até mesmo riscos carcinogênicos.

Entre as substâncias responsáveis por esses problemas estão ácido fosfórico, leite de cal, sulfóxido de sódio, etc.

5. Riscos físicos

Todas as indústrias - processamento de alimentos, química, construção, energia, etc. - envolvem riscos físicos para os operadores que estão ligados ao uso de máquinas e equipamentos adicionais, ao layout das estações de trabalho ou ao ambiente de trabalho.

As operações de manuseio são importantes e exigem gestos repetitivos durante as embalagens de açúcar, que podem causar doenças ocupacionais nas articulações ou distúrbios musculoesqueléticos (MSD).

O mesmo se aplica às fases de limpeza e desinfecção das máquinas e instalações, que envolvem posturas desconfortáveis ou tensão pesada em certos membros (agachamento, ajoelhamento, braços estendidos / no ar).

Os processos de moagem e ralagem também apresentam perigos em termos de cortes e abrasões com o risco de superinfecção (ataques de pânico).

Finalmente, pisos e escadas são freqüentemente molhados ou escorregadios em refinarias/fábricas de açúcar devido ao derramamento de líquidos, presença de sujeira, etc. Os trabalhadores são, portanto, expostos ao risco de quedas, o que pode levar a lesões.

A fim de reduzir os riscos profissionais presentes na indústria açucareira, várias medidas preventivas devem ser adotadas pelos industriais do setor.

Palamatic elaborou uma lista geral de medidas preventivas a serem aplicadas na indústria açucareira: respeito à higiene e segurança, controle de emissão de pó, tipos de equipamentos adequados, prevenção de incêndios e explosões, ergonomia das estações de trabalho, etc.