Produtos processados: açúcar granulado, soro de leite, leite em pó desnatado

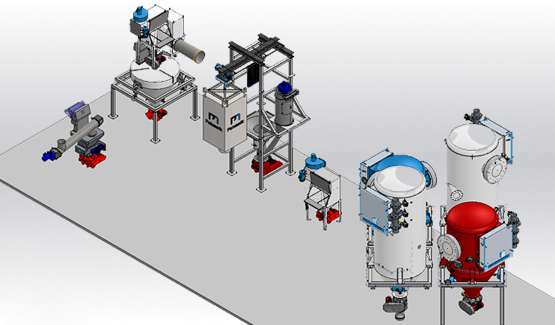

Processos para a produção de chocolate

Linha de produção completa para a fabricação de chocolates na indústria de confeitaria.

Objetivos: O cliente, um grande produtor mundial de chocolates e confeitaria, desejava instalar uma nova linha de processo chave na mão para a produção de chocolate líquido em sua fábrica no Canadá. A fim de reforçar a linha de produção de produtos líquidos, o cliente queria que o processo de produto seco incluísse equipamentos capazes de manusear a descarga, transferência, armazenamento e dosagem destes ingredientes em pó.

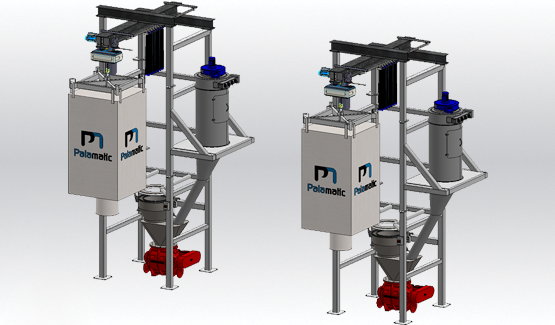

A solução: Palamatic Process fornece a este cliente dispositivos de descarga e alimentação de matéria prima, sistemas de transporte e transferência pneumáticos, tanques de recebimento e equipamentos de dosagem para o manuseio de todos os ingredientes secos envolvidos no processo de mistura a jusante.

O sistema deve incluir características adicionais para evitar o aquecimento dos materiais nas linhas de transferência e para respeitar a área de risco. Todos os equipamentos são feitos de aço inoxidável de grau alimentício 304 para as peças molhadas.

Equipamento integrado: estação de esvaziamento manual de sacos SackTip®, estação de esvaziamento de sacos grandes EasyFlow@125, linha de transferência pneumática e gerenciamento de linha.

O cliente requer uma ampla gama de ingredientes menores a serem adicionados ao processo de mistura a jusante. Muitos desses ingredientes menores têm que ser introduzidos em pequenas quantidades que não puderam ser entregues em sacos grandes, por exemplo. Portanto, para melhor adaptar o processo de produção de pó às necessidades do fabricante, são instaladas duas estações de esvaziamento de sacos, a primeira dedicada a uma única linha de transporte a vácuo para a adição de vários ingredientes menores e a segunda para ajustes manuais nas linhas de transferência de leite desnatado e soro de leite em pó.

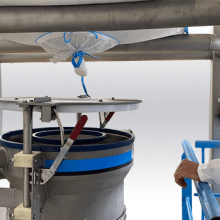

Estação de esvaziamento de sacos

A primeira estação manual de esvaziamento de sacos Sacktip®, dedicada à adição de ingredientes menores, incorpora características tais como um sistema de coleta de pó na parte superior da unidade e um compactador de sacos acoplado à lateral da estação. O sistema integrado de filtragem de pó consiste em um exaustor que gera um vácuo atmosférico dentro da estação de esvaziamento do saco. O pó passa através dos cartuchos filtrantes e o ar limpo sai pela exaustão do ventilador.

Um tanque de ar comprimido é usado para limpeza por pulso inverso para evitar o entupimento dos cartuchos e para minimizar a perda de produto nos filtros.

O compactador de sacos é fixado a um ponto de acesso aberto na lateral da unidade. Uma vez que o operador tenha terminado de esvaziar o saco de seu conteúdo, ele simplesmente joga os restos do saco através desta entrada onde eles caem em um pequeno funil de coleta equipado com um trado grande. A broca gira a um ritmo lento e empurra o saco vazio para um tubo de compressão.Um saco de polietileno é fixado ao tubo por anéis de tensão elastoméricos. À medida que as bolsas se acumulam dentro do tubo, elas se compactam umas contra as outras e lentamente exercem pressão sobre a bolsa plástica, fazendo com que ela se expanda para o exterior.

O operador permite sua expansão até um determinado comprimento que pode ser facilmente removido para descarte da estação de trabalho. Estas características garantem que qualquer poeira ou material residual que emane do saco seja perfeitamente contido, mantendo a estação de trabalho limpa e segura.

Abaixo da estação de ensacamento, uma válvula rotativa com uma comporta permite uma dosagem regular e controlada no processo a jusante. Esta válvula rotativa é projetada para operar a uma vazão de 9 m³/h com uma precisão de dosagem de 1,31 litros por saco. Os fluxos de volume são dados com uma taxa de enchimento de 80%. Esta taxa de enchimento pode variar dependendo do comportamento dos produtos e da localização da válvula rotativa.

Abaixo da válvula rotativa, um funil amortecedor posicionado nas células de carga garante que as quantidades necessárias de ingredientes menores sejam mantidas através do recurso de perda de peso.

Outros componentes estão integrados no funil de segurança: dispositivos de detecção de sondas de alto e baixo nível e vibradores pneumáticos para auxiliar no fluxo de pós difíceis de fluir. Os operadores carregam a quantidade necessária de ingredientes através da estação de despejo de sacos no funil amortecedor abaixo (por gravidade) e entram na receita do lote necessário para aquela estação de produção. O programa então diz às células de carga, funil e válvula rotativa quanto produto dosar na linha de transferência abaixo. Quando a tremonha atinge o peso desejado, o programa diz à válvula rotativa para parar a distribuição do produto.

Este componente do sistema permite uma intervenção mínima do operador, gerenciamento seguro e ergonômico da descarga de ingredientes menores e contenção de poeira e materiais residuais.

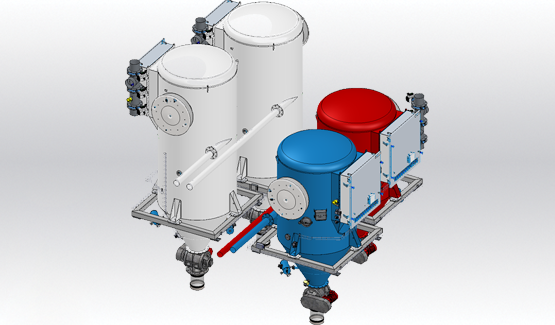

Estação de descarga de sacos grandes

Para processar os principais ingredientes entregues em big bags, a estação de descarga de big bags EasyFlow® EF1 oferece uma instalação controlada e confinada para descarregar com segurança pós e sólidos a granel. Este equipamento de descarga de sacos grandes a granel incorpora as seguintes características:

- Um guincho elétrico com um dispositivo de suspensão de sacos grandes para elevação e carregamento seguro na estação.

- Um tubo de conexão telescópico que se prende à calha de descarga do saco grande

- Uma placa de apoio para sacos grandes

- Uma cabeça de enchimento com dupla casca para balancear material e ar.

Uma das características mais importantes deste modelo é o tubo de conexão telescópico. Funciona por meio de uma placa de fixação que prende a calha do saco grande na coluna interna do tubo de enchimento com camisa dupla.

O operador levanta o tubo telescópico até que este fique nivelado com a calha. Antes de soltar a calha, o operador coloca a calha ao redor do tubo interno e baixa o anel de aperto sobre a cabeça de enchimento. O operador pode então remover com segurança a calha do saco grande. Os controles então permitem que o tubo desça, fazendo com que o fundo do saco grande se estique e crie uma ação de funil. Este projeto tem o objetivo de facilitar a extração de materiais com propriedades de fluxo ruins.

Os cilindros massageadores também são montados nesta unidade para facilitar ainda mais o fluxo de material para fora do saco grande. Estes cilindros pneumáticos pressionam os lados do saco grande para ajudar a quebrar quaisquer abóbadas que possam se formar. Uma válvula de controle também é instalada ao redor do tubo de descarga para interromper o fluxo de material. Isto permite aos operadores remover o saco grande sem esvaziá-lo completamente e substituí-lo por um novo saco.

Uma unidade de coleta de pó separada é instalada diretamente na lateral da instalação para minimizar o espaço necessário no piso. Ela opera da mesma forma que a unidade de coleta de pó mencionada acima. Um benefício adicional do uso de filtros de pó independentes em cada estação de descarga é evitar a contaminação cruzada de materiais entre lotes, já que cada filtro é dedicado a um tipo de ingrediente.

Sistemas de transferência pneumática

Três linhas de transporte a vácuo e uma linha de transporte a pressão permitem a transferência de ingredientes maiores e menores de vários pontos de recebimento de matéria-prima. Devido à natureza desses ingredientes, sejam eles altamente gordurosos ou higroscópicos (ou ambos), foi tomado grande cuidado para preservar a integridade do produto, instalando resfriadores de ar e desumidificadores na seção de entrada de ar das linhas de transferência de material.

Os sopradores são utilizados em cada linha. No caso de transferência por sucção, no final de cada linha após o tanque do ciclone, e no caso da linha de transferência por impulso, no início.

As válvulas de interruptor são usadas para conectar e emendar as linhas de transporte, particularmente no caso da segunda estação de despejo de sacos, que pode transportar pequenas quantidades de leite em pó desnatado ou soro de leite para qualquer um dos receptores de pó designados.

Sistemas de detecção magnética em linha também são instalados ao longo dos tubos de transferência para evitar que contaminantes ferrosos entrem nos processos de mistura de líquidos e pós a jusante. Eles podem ser facilmente removidos para inspeção e limpeza.

Os desumidificadores mantêm o ar seco, o que é essencial para evitar que os materiais formem grumos ou grumos pegajosos. O mesmo se aplica à dupla proteção oferecida pelo resfriador de ar, que mantém a temperatura do ar comprimido sob controle para evitar mais problemas de fluxo e entupimento nas linhas de transporte.

Um triturador também é instalado na linha de transporte de açúcar sob o silo de armazenagem. Uma rosca transportadora extrai o açúcar cristal do silo e o transporta para um quebrador de grumos. O desmanchador de grumos ajuda a desbastar quaisquer grumos que possam ter se formado no açúcar durante sua fase de armazenamento. Isto aumenta a eficiência da linha e evita o entupimento.

No final de cada linha de transporte estão os tanques receptores projetados para separar o pó do ar. Um total de 4 tanques são instalados, o primeiro dos quais é para a coleta dos vários ingredientes menores e é dimensionado para uma capacidade de 1.500 litros a uma vazão de 8 toneladas por hora. O segundo e terceiro são utilizados para leite desnatado e soro de leite, com uma capacidade total de 4.800 litros e um rendimento de 8 toneladas por hora. A última faz parte da linha de transferência de pressão para o transporte de açúcar e é dimensionada para conter 2.000 litros e tem uma taxa de transporte de 9 toneladas por hora.

O ciclone funciona permitindo que as partículas de pó mais pesadas se espalhem para baixo e se acumulem no fundo da tremonha. Conforme o produto se instala, o ar flui através do cartucho do filtro e sai pelo exaustor. Novamente, outro tanque de ar comprimido e um timer fornecem explosões regulares de ar limpo (pulso de jato reverso) para remover qualquer poeira recuperável dos cartuchos de filtro. Auxílios de fluxo como canhões de ar e vibradores são instalados nestas unidades para garantir a descarga completa no processo de mistura a jusante.

Controles e automação

Para este projeto, o cliente está equipado com um painel touch screen com comunicação ethernet. Uma caixa de comunicação ethernet adicional permite a comunicação externa com nossos serviços para diagnóstico remoto. O CLP visualmente programado Pal'Touch® fornece assistência remota à programação e manutenção do CLP. O CLP Pal'Touch, programado visualmente, permite o gerenciamento completo das funções eletrônicas de todo o sistema.