Carregamento de big bags de carbonato de sódio a alta velocidade

Pó Processado: Cinzas de Soda Natural

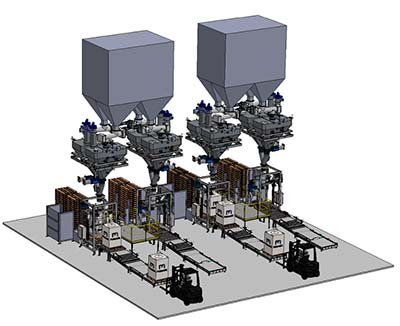

O nosso cliente, localizado no Norte da Califórnia, é uma empresa de distribuição e logística para a exportação de carbonato de sódio natural. O projecto consiste na construção de uma nova instalação de embalagem de última geração para a distribuição por grosso e exportação de carbonato de sódio natural em big bags.

Requisitos do projecto:

- Um sistema de enchimento de big bag de alto rendimento que poderia ser operado diariamente com uma intervenção mínima do operador

- A taxa alvo de enchimento de big bags é de 120 big bags/hora com dois tamanhos de big bags diferentes: 1 e 1,25 toneladas métricas.

- O sistema de carregamento de big bags deve funcionar em coordenação com o sistema de entrega de vagões e a tremonha-tampão de 150 toneladas (infra-estrutura existente do cliente).

O objectivo geral das linhas de enchimento de big bags é automatizar ao máximo o processo, incluindo a moldagem, enchimento, pesagem, remoção, selagem e transferência de big bags para uma zona tampão.

Soluções implementadas pelo Palamatic Process :

- Transportadores de parafuso

- Tremonhas-tampão pesadas

- Estações FlowMatic®06 - Sistemas automatizados de enchimento de big bags

- Controlos e automatização

1. Transportadores de parafuso

No início da planta estão os transportadores de parafuso (ou parafusos tubulares) necessários para ajudar a extrair e transferir as cinzas de soda do funil amortecedor primário acima da planta.

Os transportadores tubulares de rosca foram escolhidos em vez das válvulas rotativas padrão para reduzir a altura total da estrutura, bem como para conseguir uma maior precisão na dosagem do pó nos funis-tampão abaixo. Os transportadores helicoidais podem ser controlados automaticamente com um VFD (variador de frequência) e permitindo que outros componentes, tais como células de carga e sensores de nível, comuniquem com o equipamento de transporte de pó através de um PLC.

Para este projecto, os transportadores de parafuso têm aproximadamente 30cm de diâmetro e 1,2m de comprimento. A estrutura tubular e o passo do parafuso são ligeiramente inclinados, o que poupa espaço e altura entre a caixa de acumulação (em cima) e os funis-tampão (em baixo). O material é transportado a uma taxa de 39 kg por hora.

2. Tremonhas-tampão pesadas

Para atingir uma taxa de enchimento de 120 big bags por hora, a solução é instalar 4 linhas de enchimento com 2 tremonhas-tampão para cada cabeça de enchimento. Com este método, uma tremonha é enchida com carbonato de sódio enquanto a outra enche o big bags abaixo. Ao trabalhar com tremonhas de material a granel em tandem, a operação de enchimento do big bag abaixo pode decorrer em tempo sequencial sem interrupção. Com este desenho, a saída é duplicada em cada linha do sistema de enchimento.

A capacidade de armazenamento de cada tremonha tampão é de 1500 litros. As tomadas da tremonha estão equipadas com válvulas de gaveta pneumáticas para o controlo do fluxo de material através de um PLC. Outros componentes integrados incluem sensores de alto e baixo nível, células de carga e canhões de ar. As sondas de nível e células de carga fornecem os dispositivos de medição necessários para permitir um controlo totalmente automatizado e sem operador das operações de selecção e enchimento da tremonha.

A planta inteira está localizada ao ar livre mas existe alguma protecção contra a exposição às intempéries com uma estrutura de telhado coberto. No entanto, as cinzas de soda são higroscópicas e, se armazenadas durante demasiado tempo, podem apresentar problemas de fluxo, tais como pontes. Por esta razão, os funis-tampão também foram equipados com canhões de ar e vibradores para assegurar o fluxo do produto se este se tornar compactado ou for exposto a níveis elevados de humidade.

Para ajudar a equilibrar o volume de ar e material durante a sequência de enchimento do big bag, é incorporado um filtro de poeira na parte superior dos funis-tampão. Desta forma, o pó e as partículas finas podem ser removidos em segurança e movidos à medida que o material é descarregado para o big bag.

3. FlowMatic®06 - Sistema automatizado de enchimento de big bags

O Processo Palamatic concebeu um sistema de carregamento de big bags que oferece uma automatização completa de todas as sequências operacionais com uma intervenção mínima do operador. O modelo FlowMatic®06 fornece uma solução chave na mão para todas as etapas de tamponamento, alimentação, dosagem, pesagem, enchimento, densificação e depósito.

Para a produção total necessária de 120 big bags por hora (ou seja, 30 big bags por hora em cada estação de enchimento), o sistema foi equipado com todas as funções necessárias, tais como funis de pesagem pré-doseados, um selo de contenção insuflável, ganchos automáticos para as alças dos big bags, uma cabeça rotativa de fixação dos big bags, um avental regulável em altura através de um cilindro pneumático, um ventilador para moldar o big bag, uma balança comercial para a revenda certificada das embalagens cheias, uma mesa vibratória para densificar o refrigerante e estabilizar o big bag, um desempilhador de paletes e um transportador de rolos motorizados para transferir os big bags cheios

O ciclo operacional é o seguinte:

- O desempilhador de paletes alimenta uma palete no transportador de rolos motorizado.

- O operador prende o big bag aos ganchos automáticos pelas correias e liga o bocal de enchimento ao selo insuflável.

- O fecho dos ganchos e o selo insufla, fixando o big bags no seu lugar.

- O cilindro pneumático levanta o bag bag da palete para criar tensão para o enchimento e moldagem ideais.

- Um ventilador pré-insuflável infla o big bags para evitar rugas e melhorar o enchimento de big bags

- A válvula de desvio do ventilador muda do modo de inflação para o modo de ventilação (equilibrando o volume de material e ar).

- A válvula pneumática abre-se e começa o enchimento de big bags.

- O cilindro pneumático baixa suavemente o big bag para as células de carga abaixo.

- A mesa de densificação vibratória agita o big bags para ajudar a estabilizá-lo e optimizar o enchimento.

- As células de carga indicam à válvula de porta quando o peso alvo é atingido e fecham a válvula de pó.

- A segunda vibração tem lugar para terminar de embalar o material.

- O selo insuflável deflaciona e os ganchos automáticos libertam o big bag.

- O transportador de rolos motorizado transfere o big bag para uma estação de selagem para fixar o bico do big bag.

- O big bag é transportado para uma zona de armazenamento temporário para ser retirado por um operador de empilhador.

A nossa equipa realizou um estudo de tempo sobre todas as sequências operacionais (linha temporal) e determinou que entre as tarefas do operador e os controlos do sistema automatizado, cada big bag tinha um ciclo total de enchimento e transferência de 2 minutos cada.

Foco em cada componente funcional da estação de embalagem de big bag:

A cabeça de enchimento tem um selo de elastómero que pode ser insuflado através da alimentação de ar comprimido da fábrica. Contém um sensor de limite de pressão para evitar danos no selo. Isto proporciona uma ligação segura e à prova de pó ao bico de enchimento do big bag. Assegura que o bico não escorrega durante a sequência de enchimento do pó.

Os ganchos automáticos têm um carril motorizado integrado que permite aos ganchos traseiros avançar para melhorar a ergonomia do operador. Uma vez que o operador tenha fixado as correias dos big bags aos ganchos, estes deslizam de novo para a posição e trancam as correias no lugar.

O cilindro pneumático está sobre um sistema de tensão de mola. Antes do enchimento, o big bags é levantado da sua plataforma para permitir que o fundo e os lados do big bags mantenham a sua forma óptima. À medida que o material enche o big bags, a mola permite que o big bags seja gradualmente abaixado sobre a palete.

O ventilador de inflação ajuda a moldar o big bag para evitar o vinco ou o enrugamento do tecido. Desta forma, não há bolsas de ar morto depois de o material ter enchido a FIBC. Uma vez insuflada, uma válvula de desvio muda para uma linha de recolha de poeira para permitir a fuga de ar e partículas finas através do filtro de poeira dos funis amortecedores pesados. Os filtros são ligados a um depósito de ar comprimido que envia um jacto de ar pressurizado através do cartucho do filtro para o limpar e evitar a acumulação de material. O sistema de limpeza por jacto de pulso invertido funciona numa sequência temporizada e recupera qualquer pó que possa ser perdido através dos filtros.

A mesa de densificação vibratória utiliza dois motores vibratórios em lados opostos de uma estrutura metálica ranhurada. A mesa é amovível para permitir o posicionamento e transferência da palete para o transportador de rolos. As ranhuras metálicas cabem entre o transportador de roletes para contactar a palete. À medida que o big bags é enchido e baixado sobre a palete, a mesa vibra, permitindo a fuga de pequenas bolsas de ar entre as partículas de pó, densificando assim o material. Isto assegura que os limites de capacidade do big bag sejam preenchidos de forma óptima e que este seja estabilizado de modo a não se dobrar, evitando assim acidentes e derramamento de material.

A linha de transporte de rolos transfere as paletes vazias para a cabeça de enchimento do big bags e o big bags para a sua palete, uma vez cheio. A linha começa com o desempilhador de paletes, que foi concebido para acomodar dois tamanhos diferentes de paletes. A capacidade global do desempilhador foi concebida para suportar até 20 paletes de cada vez. Cada linha está equipada com dois carregadores de paletes, para uma capacidade total de armazenamento de 40 paletes, o que permite uma hora de funcionamento sem necessidade de recarregar o equipamento. Dois carros de indexação vertical montados sobre escorregas e accionados por cilindros pneumáticos proporcionam o movimento para cima e para baixo e três posições necessárias para a elevação e descarga de paletes. Uma estrutura de calha guia empurra as paletes para fora do desempilhador e para o transportador de rolos. Além disso, este sistema de alimentação de paletes vem com as seguintes características: 2 sensores indutivos para as posições de forquilha dianteira e traseira, 3 sensores indutivos para as posições de forquilha baixa, média e alta e 1 sensor foto electrónico para indicar a presença de uma palete no transportador de rolos.

O transportador de rolos motorizado transfere então a palete vazia para a estação de enchimento. A capacidade de carga dos transportadores mecanizados é de 1,2 toneladas por metro (0,9m) e o seu comprimento total é de 1,35 metros (aprox. 1,3m). Uma vez cheio o big bags, o transportador empurra o big bags sobre a palete para um transportador de rolos de gravidade. Ao utilizar transportadores de rolos por gravidade, a instalação pode poupar energia. No fim do transportador de rolos por gravidade estão a regular os rolos que ajudam a diminuir a velocidade do big bags e um separador de paletes que permite que cada palete seja separada para remoção por um operador de empilhador.

4. Controlos e automatização

O controlador foi concebido pelo nosso departamento interno de automação e electricidade. O armário de controlo é feito de aço macio revestido a epoxi com um ecrã táctil de 7". O PLC é composto por Allen Bradley, Micrologix 850 componentes com ligação Ethernet. Uma placa de controlo PLC principal e 4 caixas de controlo locais foram instaladas neste sistema. O Processo Palamatic também oferece capacidades de diagnóstico remoto integrando uma caixa de manutenção remota ethernet. Isto permite que as nossas equipas realizem diagnósticos remotos e solucionem quaisquer erros ou avarias do sistema em tempo real. Palamatic Process desenha, monta e programa todos os painéis de controlo internamente. A nossa equipa de engenheiros de automação inclui fácil entrada de matérias-primas, rastreabilidade de lotes, identificação do operador e dosagem fiável. O PLC gere e controla o enchimento de big bags, a dosagem de perda de peso, o transporte, o pó, a alimentação e a selecção da tremonha. Os nossos técnicos também estão disponíveis para comissionamento no local e assistência na formação.

Contacte hoje um dos nossos especialistas para obter ajuda com as soluções de manuseamento de materiais de que necessita e para solicitar um orçamento.