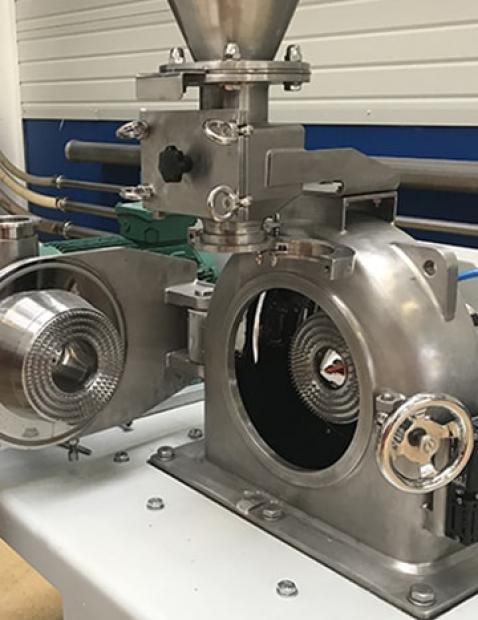

Os trituradores industriais (também chamados trituradores ou granuladores) são comumente usados na indústria de pós e materiais a granel para melhorar as características de fluxo de materiais secos. O triturador geralmente consiste de uma carcaça quadrada ou retangular com acionamento externo e lâminas/facas internas fixadas aos eixos. As lâminas são rodeadas por uma grade fixa que permite que grandes pedaços de material sejam quebrados contra os mecanismos rotativos.

A operação do britador proporciona um alto nível de rotação e baixa RPM para quebrar efetivamente os aglomerados maiores para o manuseio a jusante. A tela fixa fornece um meio básico de separação para classificação do pó, permitindo a passagem de partículas de fluxo livre através da máquina, enquanto retém os tufos para posterior decomposição. Vamos explorar aplicações comuns para trituradores.

1. Desaglomeração após armazenamento prolongado ou transporte de materiais

Muitas vezes os materiais secos a granel podem se depositar durante o armazenamento. Exemplos comuns onde isto ocorre são sacos grandes, caminhões, silos, IBCs e contêineres de armazenamento. Quando o material é armazenado, a segregação e a densificação das partículas ocorre naturalmente, com o material mais fino assentando no fundo e as partículas mais grosseiras permanecendo na superfície. Este processo provoca o colapso das bolsas de ar entre as partículas e, com o tempo, formam-se grumos de compressão.

Além disso, os containers ou outros meios de armazenamento podem ser expostos a altos níveis de umidade ou possivelmente mofo. A exposição à umidade também pode levar à formação de tufos sólidos que requerem mais energia para se separarem.

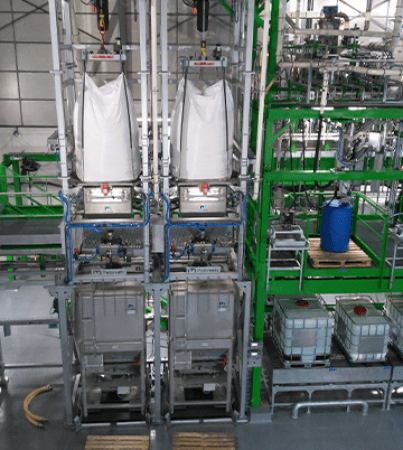

Por esta razão, muitos fabricantes instalam trituradores diretamente sob seus silos e estações de esvaziamento de big bags para ajudar a condicionar o material e quebrar tufos. Os processos de fabricação de açúcar muitas vezes dependem deste tipo de equipamento de condicionamento para ajudar a quebrar as partículas de material mais difíceis e devolvê-las ao seu estado granular. Os trituradores também são normalmente utilizados sob uma estação de esvaziamento de sacos. Quando sacos de 50 kg são paletizados e transportados para outra instalação, isto permite tempo suficiente para que alguns pós se compactem. Os operadores podem simplesmente despejar o conteúdo do saco na estação de despejo de sacos e o triturador condicionará o material para o processo a jusante.

2. Preparação do transporte e entrega de seu material

Se o material tende a aglomerar-se durante o armazenamento, é lógico que o transporte do ponto A para o ponto B será difícil e improdutivo. Se sua planta possui um sistema de transporte pneumático, seja em fase densa ou diluída, pressão ou vácuo, você perderá eficiência em sua linha de transporte ou corre o risco de ter um bloqueio total na tubulação se não instalar um sistema de desmancha-prazeres a montante.

Para poder transportar o produto utilizando transporte por pressão ou por vácuo, seu material precisa de uma boa relação ar/partícula (dependendo do tipo de transporte e da densidade a granel do pó). A presença de aglomerados interrompe a mistura da relação ar/pó e, portanto, pode levar a uma redução dramática em sua produção. Mesmo sistemas de transferência mecânica (transportadores helicoidais, transportadores de correia, transportadores vibratórios, etc.) necessitam de um material com propriedades de fluxo decentes e uma distribuição de tamanho de partícula relativamente homogênea. Muitas vezes são utilizadas válvulas rotativas para ajudar a medir a alimentação de pó a uma taxa constante nas linhas de transporte pneumático. A introdução de grandes blocos duros em uma câmara de ar rotativa pode levar à falha do equipamento.

Você tem um projeto? Estou aqui para

conselhá-lo e acompanhá-lo em seu estudo.

Paul, especialista em moagem de pó

Todos os tipos de equipamentos para alimentação e transporte de materiais a granel requerem um pó seco acondicionado. Dosadores de rosca, dosadores vibratórios, válvulas rotativas... todos precisam de um pó sem grumos. O equipamento de dosagem de pós é mais adequado para uma pesagem e dosagem precisas de pós. Este equipamento é freqüentemente utilizado em embalagens comerciais para usuários finais. Portanto, a dosagem precisa por peso ou volume é essencial. A dosagem de aglomerados de material leva à ineficiência no desempenho do equipamento de alimentação. Se o pó não tiver um fluxo constante, pode ocorrer sobre ou sub-doseamento devido à presença de grumos que distorcem a precisão da dosagem de peso. Mais uma vez, o esmagamento de seu material beneficiará quase todas as etapas de seu processo de produção.

Triturador de dedos rotativo Trituradores com facas

3. Necessidade de pré-esmagamento para um processo de alto valor agregado

O equipamento de triagem é um passo importante para controlar a qualidade de sua produção. Tomemos o exemplo do sal, que quando exposto à umidade pode formar uma massa em forma de tijolo. A sua introdução em uma peneira pode danificar a malha da peneira ou mesmo a própria peneira inteira. O mesmo se aplica ao açúcar granulado e a alguns produtos químicos em pó.

Os agitadores de peneiras têm várias funções: removem partículas sobredimensionadas da extremidade superior da curva de distribuição, verificam a existência de corpos estranhos na linha de produção (controle de qualidade) e removem a poeira das partículas mais finas na extremidade inferior da curva. O que eles não podem lidar (geralmente) são os aglomerados maiores que não podem ser facilmente separados.

O mesmo princípio se aplica aos equipamentos de moagem e mistura. Se você alimentar um moinho com pó para reduzir as partículas e agregar valor, o moinho perderá eficiência se o pó não for uniforme na natureza. Além disso, a usina consumirá mais energia ao longo do tempo, pois está sobrecarregada para quebrar grumos maiores para os quais pode não ter sido originalmente projetada (levando ao desgaste desnecessário do equipamento, ou mesmo à falha).

A tentativa de misturar os pós aglomerados também nunca funciona bem. As misturas de especiarias e as preparações alimentícias instantâneas são outro exemplo. Se você tentar misturar pós que contenham grumos, você obterá misturas de sabor inconsistentes. Isto pode afetar as vendas de produtos diretos ao consumidor (misturas para panquecas, molhos secos, receitas de panificação instantâneas, etc.).

O acondicionamento, desaglomeração, pré-moagem, etc. do pó é, portanto, uma parte essencial de qualquer processo de produção de alto nível. Garantir um material homogêneo com propriedades de fluxo fácil é fundamental para alcançar um melhor desempenho do equipamento, resultados consistentes e alta produtividade.

Entre em contato com um de nossos especialistas para obter ajuda com soluções de manuseio de pó e para solicitar uma cotação.