1. Principais características do leite em pó

Seja ele originário de leite integral, desnatado ou semi-desnatado, o leite em pó é a forma de leite mais amplamente fabricada e a mais presente na indústria mundial de alimentos. De fato, seja este leite proveniente de vacas ou cabras, como em algumas regiões do mundo, o leite em pó oferece vantagens reais, particularmente sua qualidade conservadora.

O leite em pó, anteriormente conhecido como farinha de leite, é feito a partir de leite desidratado. Pode ser adoçado (adição de glicose) ou implementado com vários aditivos, tais como vitaminas, minerais ou aminoácidos.

O leite consiste em aproximadamente 87,5% de água. Sua desidratação por evaporação e depois secagem reduz esta taxa para 3%. O leite em pó tem assim a vantagem de preservar todas as proteínas, sais minerais e gorduras do leite (se não for desnatado) com um teor reduzido de água, permitindo que seja preservado por longos períodos de até um mês. No entanto, sua criação requer a implementação de infra-estruturas e processos que monopolizem recursos, know-how e perícia técnica.

2. Principais áreas de aplicação do leite em pó

O leite em pó é utilizado na produção de muitos produtos industriais, especialmente produtos lácteos, como queijos, iogurtes e, é claro, leite em pó para bebês.

Além disso, o leite em pó também é utilizado por particulares que podem utilizá-lo na produção de pratos como panquecas, bolos, sobremesas lácteas ou todos os tipos de produtos de pastelaria. Finalmente, ele pode ser simplesmente armazenado para uso posterior ou puramente especulativo.

3. Manuseio industrial do leite em pó

Processos e infra-estruturas envolvidos na criação do leite em pó

Antes da pasteurização, o leite cru é analisado várias vezes para verificar se ele atende aos padrões estabelecidos pelas organizações de controle e, em seguida, é padronizado. Primeiro, o leite e a nata são separados, depois o nível de gordura no produto é ajustado (gordura que, lembre-se, estará presente em quantidades iguais no leite em pó obtido no final) e finalmente mais ou menos nata é adicionada, dependendo do produto final desejado. Este leite padronizado é então pasteurizado. É submetido a um tratamento térmico a temperaturas em torno de 72°C a fim de eliminar os microorganismos patogênicos para os seres humanos.

Nesta fase, o leite pode ser consumido dentro de 1 semana e o processo de transformação em pó pode começar. O leite líquido é então concentrado. Esta concentração, geralmente realizada sob vácuo, consiste em uma transferência de matéria (passagem de água do leite para o estado de vapor deixando um líquido residual mais concentrado) e transferência de calor (calor sensível para aquecimento do leite e calor latente para evaporação e condensação da água). Ele reduz o nível de água presente no leite e o prepara para a próxima fase de secagem.

A fase de secagem, portanto, segue a fase de evaporação. No caso do leite em pó, a secagem pode ser realizada de duas maneiras diferentes. A escolha de uma ou outra depende obviamente das características do produto inicial, mas acima de tudo da forma desejada do produto final.

O primeiro método possível é a secagem por spray. Esta é a técnica mais usada na indústria de laticínios e consiste na secagem por spray do produto a ser seco (em forma líquida ou suspensa) em um fluxo de gás quente (nitrogênio ou ar). O líquido é pulverizado em gotículas finas em uma torre de secagem (torre de pulverização) em contato com uma corrente de ar quente para evaporar a água. O pó obtido é levado pelo fluxo de calor aos ciclones (geralmente dois em número: um estático e um dinâmico) que separará o ar do pó com uma taxa de saída de cerca de 3t/hora. O segundo método é o dos cilindros aquecidos (ou processo Roller). Este último é um processo de secagem por fervura. Consiste em utilizar o calor latente de vaporização para aquecer o produto por condução de uma superfície aquecida por vapor de água (neste caso a superfície de dois cilindros rotativos com eixos horizontais). O produto em forma líquida é vertido entre os dois cilindros. Forma-se uma fina camada sobre os rolos que, depois de secar, pode ser removida com uma ferramenta raspadora. O vapor de água é removido por sucção com a ajuda de um capuz localizado acima dos cilindros.

Em todos os casos, o leite está na forma de pó no final do processo de secagem. Tudo o que resta fazer então é peneirar e embalar o produto produzido na forma adequada ao setor de atividade do cliente: Big Bag para a indústria, saco de 20kg por exemplo para profissionais ou embalagens menores para indivíduos particulares.

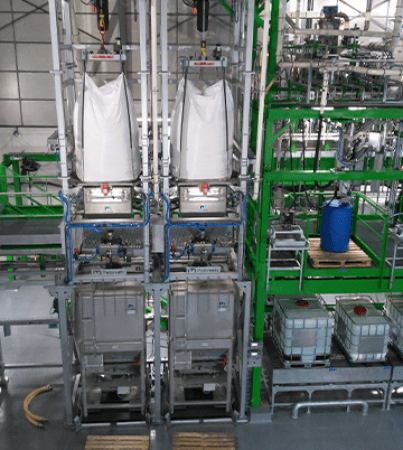

4. Aplicações do leite em pó com equipamento de Palamatice Process

Uma consulta com um especialista Palamatic o ajudará a desenvolver um processo de embalagem de sacos grandes em uma zona higiênica (conhecida como a "zona branca") para seu leite em pó. Este processo consiste em três pontos que acompanham o pó desde sua criação, passando pela fase de secagem até sua ensacagem.

Primeiro ponto: Sala limpa de embalagem

O objetivo da instalação é projetar uma unidade de embalagem que permita que o leite em pó seja colocado em grandes sacos e sacos na mesma estação sem qualquer risco de contaminação cruzada e contaminação externa.

A estação de enchimento de sacos e big bags é instalada em uma sala totalmente limpa de aço inoxidável que garante a higiene e limpeza da embalagem na saída da sala de produção. Um conjunto de SAS com gerenciamento de sobrepressão garante um ar e uma atmosfera ultra limpos nas áreas de embalagem. A sala de embalagem inteiramente projetada e fabricada pela Palamatic Process é feita de aço inoxidável 304. Todo o equipamento de condicionamento é "suspenso" da estrutura da sala para que não haja elementos no piso. Este design único oferece fácil limpeza.

Um tanque de aço inoxidável é posicionado acima da estação de enchimento de sacos grandes e sacos, fora da sala limpa. Este tremonha amortecedor Easy Clean Design está equipado com uma válvula de alimentação de produto e tem uma capacidade de 3.000 litros. Ele é controlado através do CLP. O funil é equipado com um fundo retrátil que permite a inspeção por parte do operador. O funil tem um diâmetro de 800 mm e permite o acesso ergonômico ao operador. Ela é articulada diretamente sobre os pés do funil. Este acesso facilita as inspeções do operador após as fases de Limpeza no Local (CIP), garantindo os controles de higiene.

Um amostrador de parafuso extraível automático garante uma amostragem regular e automática de todos os lotes de produção.

Segundo ponto: Encher os sacos grandes

O operador acessa a manga do saco grande através de uma plataforma e posiciona a manga do saco grande na junta inflável.

Em seguida, ele controla as diferentes fases de enchimento dos big bags através do painel de controle: o ventilador inicia e pára durante um retardo de tempo fixo, o controle das válvulas de abertura das redes de despoeiramento e insuflagem dos big bags, bem como a autorização da abertura da válvula de abastecimento do produto. O saco grande é pré-insuflado por um ventilador equipado com filtros H7 G4 para ar perfeitamente limpo.

Os sensores de compressão (células de carga) informam ao CLP o nível de enchimento do big bag e uma vez atingido o peso definido (pesagem comercial), a válvula fecha. No final da dosagem, o selo inflável é liberado para permitir que o saco grande seja evacuado.

Terceiro ponto: Encher os sacos

A fim de garantir a embalagem em sacos, um tubo gota produto em aço inoxidável 316L permite alimentar a válvula dosadora específica. Este sistema permite que o usuário cancele todas as restrições dimensionais das "aberturas" da bolsa. De fato, o sistema de selo inflável e anel de pressão permite embalar qualquer tipo de bolsa graças a este sistema de beliscão.

Um modo de bolsa é integrado ao CLP para garantir o controle do operador. A estação de enchimento de sacos Palsack® está equipada com uma plataforma de pesagem. Uma capota de sucção proporciona uma remoção eficaz do pó durante as fases de desgaseificação do saco. A paletização dos sacos soldados e costurados é realizada pelo operador através de um manipulador de sacos a vácuo.

5. Palamatic Process aplicações do cliente com leite em pó

Desde 1992, o Processo Palamatic vem auxiliando as fábricas de leite - principalmente nas indústrias de laticínios e alimentos para bebês - em sua produção, cumprindo as regras rigorosas, particularmente em termos de higiene a que estão sujeitas. Um certo número de instalações foram montadas e mostram sua eficiência :

- Uma linha de moagem para leite em pó

- Um processo de mistura de ingredientes para fórmulas infantis que consiste principalmente em equipamentos higiênicos facilmente removíveis.

- Skid para preparar e embalar leite em pó para bebês

Para descobrir todas as aplicações realizadas em nossos clientes, consulte nossos estudos de caso nas indústrias de laticínios e de alimentos para bebês.