Segurança dos Processos de Pós Industriais: Detecção e Captura Magnética ao Serviço da Qualidade

Contexto

Na indústria de transformação de pós, a presença de contaminantes metálicos constitui um risco acrescido. Estas partículas podem ser originárias do desgaste das máquinas, das matérias-primas ou mesmo de intervenções humanas. A sua presença pode levar a não conformidades, falhas nos equipamentos e riscos para a saúde dos consumidores ou dos operadores.

Para garantir a segurança dos processos e a qualidade dos produtos acabados, os industriais utilizam dispositivos de deteção e captação magnética. Estas soluções permitem eliminar eficazmente as partículas ferrosas e prevenir as contaminações.

Este artigo explora as tecnologias disponíveis no mercado e a sua integração nas linhas de produção.

1. Porquê segurar um processo de pó com dispositivos magnéticos?

1.1. Os riscos de contaminação metálica nas indústrias de transformação

As partículas metálicas nos processos industriais podem provir de várias fontes:

- Desgaste dos equipamentos: abrasão dos transportadores, moinhos e outras máquinas em contacto com os pós.

- Matérias-primas contaminadas: impurezas metálicas presentes nos lotes de fornecedores.

- Intervenções humanas: peças sobressalentes, ferramentas ou fragmentos acidentais.

As consequências podem ser graves:

- Alteração da qualidade do produto acabado.

- Riscos de rejeição de lotes e de não conformidade com as normas (HACCP, ISO 22000, ATEX).

- Danos nos equipamentos de produção.

1.2. As vantagens dos sistemas magnéticos para a segurança industrial

A utilização de dispositivos de captação magnética apresenta vários benefícios:

- Eliminação eficaz de contaminantes ferrosos em diferentes fases do processo.

- Proteção dos equipamentos ao evitar a introdução de partículas abrasivas em máquinas sensíveis.

- Melhoria da conformidade com os requisitos regulamentares em vigor.

- Redução dos custos de manutenção e de paragens de produção graças a uma vigilância e filtração eficazes.

1.3. Quais os setores que utilizam a captação magnética?

A captação magnética é uma tecnologia transversal adaptada a diversos setores industriais:

- Agroalimentar: prevenção de contaminantes na farinha, açúcar, especiarias.

- Química e farmacêutica: segurança das misturas e produtos químicos sensíveis.

- Construção e reciclagem: eliminação de impurezas metálicas em agregados e matérias recicladas.

Tem um projeto?

Estou disponível para o aconselhar e acompanhar no seu estudo.

Orlando, Especialista em pós

2. Deteção e captação magnética: quais os dispositivos no mercado?

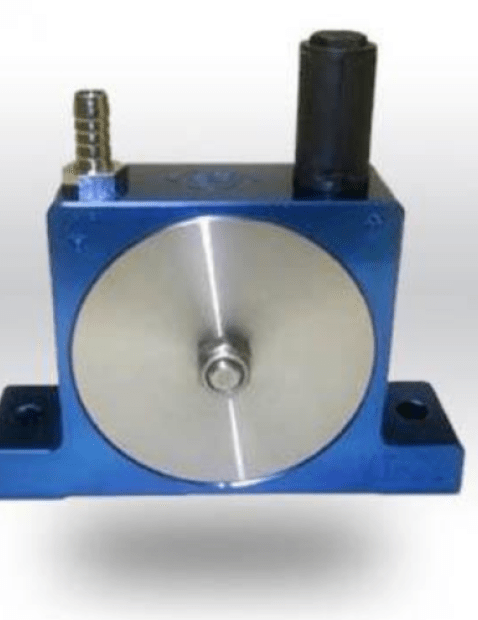

2.1. Os ímanes de filtração nas linhas de produção

Os ímanes de filtração são dispositivos essenciais para capturar partículas ferrosas nos fluxos de pós. Estão disponíveis diferentes tipos de ímanes:

- Barras magnéticas estáticas: integradas em calhas ou condutas, prendem as partículas metálicas finas. Podem representar um travão ao fluxo para certos pós coesivos com um escoamento médio. Solução simples e económica.

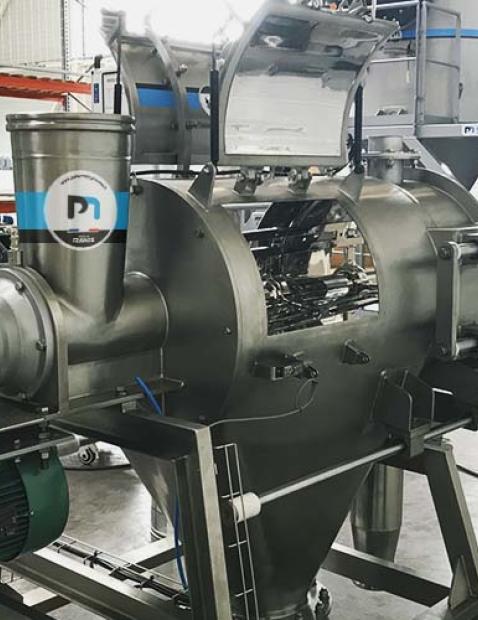

- Barras magnéticas dinâmicas: as barras magnéticas rotativas são preferidas para grandes caudais em pós mais complicados em termos de escoamento (leite em pó, cacau...). Equipadas com um motorredutor, esta gaiola de barras roda, permitindo manter o pó em movimento para quebrar eventuais pontes. Esta solução é mais dispendiosa, mas frequentemente mais eficiente do que as barras estáticas. É um bom compromisso entre barras simples e detetores com ejetor. O dispositivo é frequentemente instalado logo antes das linhas de embalagem (Flowmatic, Palsack, PalDrum…)

- Grelhas magnéticas: utilizadas na peneiração, garantem um controlo de qualidade eficaz.

- Placas magnéticas: adaptadas a transportadores, captam os contaminantes metálicos à passagem do produto.

A potência destes sistemas é medida em Gauss. O padrão industrial está fixado entre 6000 e 10000 Gauss.

2.2. Os detetores de metais industriais

Ao contrário dos ímanes que capturam partículas ferrosas, os detetores de metais identificam a presença de contaminantes metálicos, incluindo não ferrosos (alumínio, cobre, latão):

- Detetores de indução eletromagnética: capazes de localizar todos os tipos de metais, são frequentemente colocados antes das etapas críticas do processo.

- Sistemas de correia transportadora: permitem uma deteção rápida e a rejeição automática de produtos contaminados.

- Detetores específicos para equipamentos sensíveis: integrados em moinhos, misturadores ou ensacadoras.

Estes dispositivos são classicamente complementados por um sistema de ejeção para afastar as partículas detetadas. É necessária uma calibração destes dispositivos aquando da colocação em serviço. Esferas de calibração são passadas pelo detetor para ajustar a sua deteção (alumínio, bronze, cobre, estanho). Esta calibração deve ser feita regularmente para não haver desvios na deteção.

Módulos de calibração automática podem equipar os detetores para realizar este controlo regularmente.

2.3. Os separadores magnéticos de alto desempenho

Alguns equipamentos vão além da simples captação e garantem uma triagem eficaz dos contaminantes:

- Separadores magnéticos em cascata: utilizados para grandes volumes, eliminam os metais em várias etapas.

- Peneiras vibratórias com ímanes integrados: combinam filtração e separação magnética para um duplo nível de segurança.

- Separadores de correntes de Foucault: especificamente concebidos para contaminantes não ferrosos.

3. Integração de soluções magnéticas num processo industrial

3.1. Em que momento integrar um dispositivo de captação magnética?

A eficácia de um sistema magnético depende fortemente do seu posicionamento na linha de produção. Pode ser colocado em diferentes locais estratégicos:

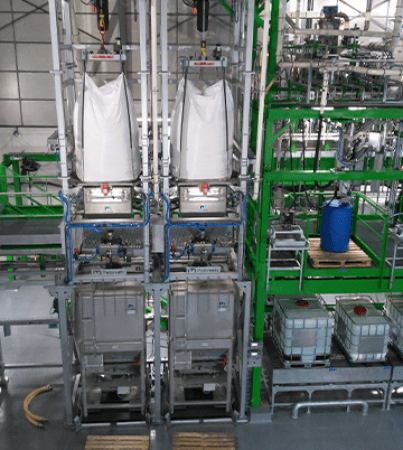

- Na entrada da linha: controlo das matérias-primas antes da transformação. Os dispositivos de captação são preferidos: grelhas magnéticas à saída do silo, esvaziamento de Big Bags, sacos ou bidões. Também estão previstas barras magnéticas em linha nas condutas de transporte pneumático.

- Antes de equipamentos sensíveis: proteção de moinhos, misturadores e ensacadoras.

- À saída da produção: garantia da qualidade final antes do acondicionamento dos recipientes. Os túneis de deteção são preferidos, nomeadamente para pequenos recipientes (caixas, sacos, bidões). Estão previstos detetores de partículas metálicas a montante das máquinas de embalagem de big bags ou octabins. Podem ser previstos ejetores para não interromper a produção.

3.2. Automatização e monitorização em tempo real

A evolução das tecnologias permite hoje integrar sistemas de deteção e captação magnética ligados:

- Sensores inteligentes: alertam em tempo real sobre a presença de contaminantes.

- Manutenção preditiva: redução de intervenções graças a diagnósticos automatizados.

- Vigilância contínua: evita a acumulação de contaminantes e otimiza o rendimento.

3.3. Casos de uso e experiência

A integração de soluções magnéticas permitiu a muitas empresas melhorar a sua produtividade e conformidade. Exemplos:

- Indústria agroalimentar: redução das contaminações graças aos ímanes de filtração.

- Setor farmacêutico: instalação de detetores magnéticos para garantir misturas homogéneas e isentas de contaminantes. Também estão previstos dispositivos de deteção nas linhas de embalagem de fim de linha para afastar lotes não conformes.

- Reciclagem e construção: utilização de separadores magnéticos de alto desempenho para triar materiais.

4. FAQ: Respostas a perguntas frequentes

4.1. Qual é a diferença entre um íman e um detetor de metais?

Os ímanes captam apenas partículas ferrosas, enquanto os detetores de metais identificam todos os tipos de metais, incluindo não ferrosos. Os ímanes devem ser limpos regularmente para eliminar as partículas e manter a sua eficácia. Os detetores não captam as partículas. Devem ser acoplados ejetores para permitir a ejeção das partículas metálicas detetadas. Isto gera inevitavelmente uma perda de produto, uma vez que "pacotes" de produto são evacuados.

4.2. Qual é a manutenção necessária para um sistema de captação magnética?

Uma limpeza regular dos ímanes é essencial para manter a sua eficácia e evitar a acumulação de contaminantes. Vários dispositivos podem ser previstos para simplificar a sua limpeza. As barras são introduzidas em bainhas; a remoção das bainhas permite "libertar" as partículas captadas sem esforço. Os sistemas Easyclean são preferidos em linhas de alta cadência que requerem um funcionamento em fluxo contínuo.

4.3. Pode-se combinar várias tecnologias de deteção e captação?

Sim, a associação de ímanes, detetores e separadores magnéticos permite otimizar a segurança dos processos.

4.4. Os sistemas magnéticos funcionam em ambiente ATEX?

Sim, a maioria dos dispositivos (captação e deteção) são certificados ATEX para utilização em atmosferas explosivas.

4.5. Como escolher a melhor solução para a minha indústria?

A análise do tipo de produto, do caudal e dos requisitos regulamentares permite selecionar a solução mais adequada. O custo do sistema também deve ser tido em conta face às possíveis consequências.

Conclusão:

A integração de soluções magnéticas nos processos industriais garante a segurança dos produtos e equipamentos. É importante fazer bem a distinção entre captação e deteção para adaptar o dispositivo em função das suas necessidades e objetivos.

👉 Tem um projeto? Para segurar duradouramente os seus processos de pós e garantir um nível de exigência ideal em matéria de qualidade e conformidade, contacte as nossas equipas para trocar ideias sobre o seu projeto e beneficiar de uma solução de deteção e captação magnética perfeitamente adaptada às suas necessidades.