Detecção de partículas metálicas na indústria de pós: normas e regulamentações que você precisa conhecer

- 1. Por que regulamentar a detecção de partículas metálicas ?

- 2. Quais são as principais normas em vigor ?

- 3. Como estar em conformidade com as regulamentações sobre detecção de metais ?

- 4. Quais são as sanções em caso de não conformidade ?

- 5. FAQ: Perguntas frequentes sobre a detecção de partículas metálicas

- 6. Conclusão

A contaminação por metais é um grande desafio na indústria de pós, especialmente nos setores agroalimentar, farmacêutico e químico. Para garantir a segurança dos produtos e a conformidade regulamentar, normas rigorosas regulamentam o uso de detectores de metais e separadores magnéticos.

Este artigo explora as principais regulamentações em vigor e seu impacto sobre os fabricantes que lidam com pós.

1. Por que regulamentar a detecção de partículas metálicas ?

Riscos associados à contaminação por metais

A presença de partículas metálicas em produtos em pó pode ter consequências graves para a saúde dos consumidores e causar prejuízos econômicos significativos para as empresas envolvidas.

Consequências para a saúde dos consumidores:

- Risco de ingestão de corpos estranhos: A presença de corpos estranhos duros, pontiagudos ou afiados em produtos alimentícios representa um perigo real para o consumidor em caso de ingestão acidental.

- Hospitalizações relacionadas à ingestão de corpos estranhos: A ingestão de corpos estranhos representa cerca de 4% das emergências endoscópicas em adultos.

Consequências industriais e econômicas:

- Frequência de recalls de produtos: A contaminação física, nomeadamente por partículas metálicas, é uma causa frequente de recalls de produtos na indústria agroalimentar.

- Exemplos concretos de recalls recentes: Foram realizados recalls de pães, produtos de panificação ou produtos congelados devido à possível presença de corpos estranhos metálicos.

- Implicações econômicas: Os recalls de produtos acarretam custos elevados para as empresas (perdas diretas, reputação, confiança).

Setores afetados

A contaminação por metais afeta vários setores industriais, cada um com desafios específicos.

- 1. Agroalimentar: Os produtos em pó, como farinha, leite em pó e especiarias, são particularmente vulneráveis. Os recalls por presença de corpos estranhos metálicos são frequentes.

- 2. Indústria farmacêutica: A presença de partículas metálicas pode alterar a eficácia dos medicamentos e representar riscos para a saúde dos pacientes. As boas práticas de fabricação exigem uma vigilância rigorosa.

- 3. Indústria química e de plásticos: As partículas metálicas podem afetar a qualidade dos produtos acabados (defeitos, não conformidades). A detecção é essencial para a qualidade e a segurança.

2. Quais são as principais normas em vigor?

A regulamentação que rege a detecção de partículas metálicas varia de acordo com os setores e as regiões. As normas definem requisitos rigorosos para garantir a segurança dos consumidores e a conformidade dos produtos.

Normas alimentares internacionais

Na indústria agroalimentar, a contaminação por metais é uma das principais causas de recalls de produtos. Para remediar isso, várias normas e certificações impõem controles rigorosos.

- HACCP (Hazard Analysis Critical Control Point)

- Sistema de gestão de riscos que impõe a identificação e o controle dos pontos críticos relacionados a contaminantes físicos. Os detectores de metais devem ser posicionados em pontos de controle críticos (CCP), especialmente antes do acondicionamento. Exigido por várias autoridades sanitárias (FDA, DGCCRF, etc.).

- IFS (International Featured Standards) & BRC (British Retail Consortium)

- Normas reconhecidas para garantir a segurança dos produtos acabados. Exigem a integração de detectores de metais e ímãs industriais. A BRC exige, por exemplo, que os equipamentos possam identificar partículas metálicas inferiores a 1,5 mm em determinados tipos de alimentos.

- ISO 22000

- Norma internacional que abrange toda a cadeia alimentar. Inclui requisitos sobre o controle de perigos físicos (detecção de metais), baseia-se no HACCP, mas integra obrigações de rastreabilidade e validação de equipamentos.

Regulamentações farmacêuticas

A presença de partículas metálicas pode comprometer a pureza dos medicamentos e expor os pacientes a riscos graves.

- GMP (Boas Práticas de Fabricação)

- Exigem controles sistemáticos de contaminação por metais em todas as etapas. Os detectores de metais devem ser calibrados e validados regularmente.

- USP <232> e <233> (Farmacopeia dos Estados Unidos)

- Normas específicas para o controle de impurezas elementares, incluindo metálicas. Estabelecem limites máximos de metais pesados aceitáveis.

Normas específicas para as indústrias química e plástica

Essas indústrias estão sujeitas a regulamentações destinadas a evitar a contaminação e garantir a segurança.

- ATEX 2014/34/UE (Atmosferas Explosivas)

- Aplica-se a zonas com risco de explosão (pós combustíveis). Os equipamentos de detecção devem ser certificados ATEX para evitar qualquer risco de faísca.

- REACH (Registro, Avaliação, Autorização e Restrição de Produtos Químicos)

- Regulamento europeu que visa limitar o uso de substâncias perigosas. Obrigação de comprovar que os processos estão isentos de contaminação metálica que possa alterar as propriedades químicas.

Casos concretos de aplicação das normas de detecção de partículas metálicas

- 1. Indústria agroalimentar: conformidade com HACCP e BRCCas: Uma fábrica de produção de leite em pó na EuropaApós a detecção de micropartículas de aço inoxidável.Problema identificado: Desgaste dos equipamentos de trituração.Ações implementadas: Integração de um detector de metais de alta sensibilidade no final da linha, adição de um ímã de alta intensidade antes do acondicionamento, plano de validação HACCP.Resultados: Redução de 98% das contaminações, certificação BRC nível AA.

- 2. Indústria farmacêutica: conformidade com GMP e USP <232>Caso: Fabricação de cápsulas farmacêuticasApós a detecção de resíduos de aço.Problema identificado: Degradação das máquinas de compressão.Ações implementadas: Instalação de detectores de alta frequência a montante, validação periódica GMP/USP, rastreabilidade integral.Resultados: Nenhuma contaminação posterior, conformidade USP garantida.

- 3. Indústria química e de plásticos: conformidade com as normas ATEX e REACH Caso: Fabricação de pós plásticos (indústria automotiva)Para evitar defeitos causados por partículas metálicas.Problema identificado: Risco de partículas metálicas que alteram a qualidade, local classificado como ATEX.Ações implementadas: Utilização de separadores magnéticos nas etapas críticas, adição de um sistema de detecção em linha certificado ATEX, validação de acordo com REACH.Resultados: Taxa de não conformidade < 0,01%, certificação ATEX validada.

3. Como estar em conformidade com os regulamentos sobre detecção de metais?

A conformidade com as regulamentações exige uma abordagem rigorosa que combine tecnologia, procedimentos de controle e validação contínua.

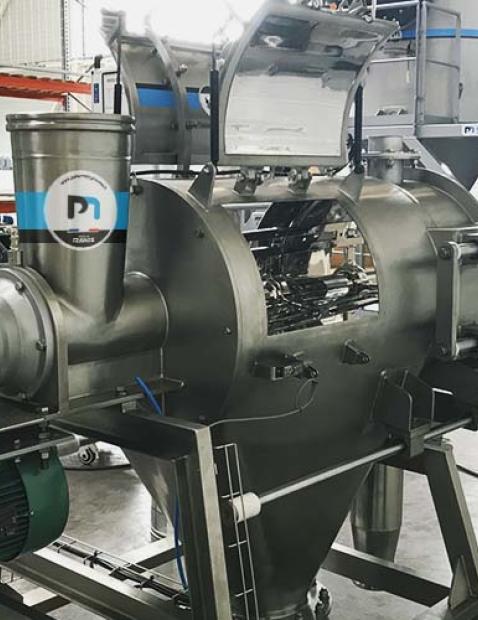

Integração de detectores de partículas metálicas nas linhas de produção

Uma das principais formas de garantir a conformidade é integrar equipamentos de detecção de alto desempenho em diferentes etapas do processo.

1. Escolha o tipo certo de detector

Existem várias tecnologias disponíveis:

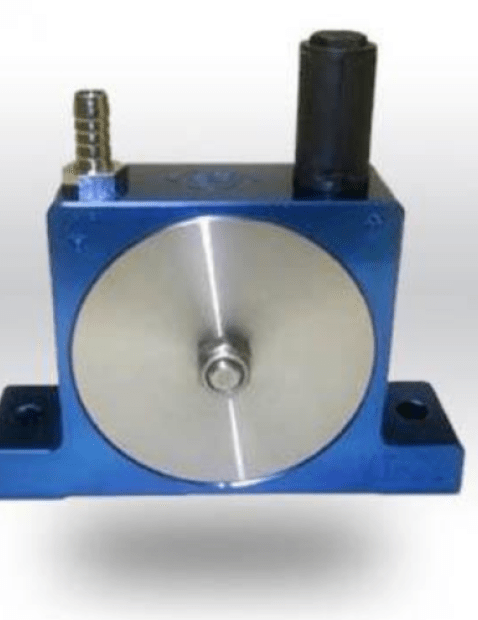

- Detectores eletromagnéticos: detectam contaminantes ferrosos e não ferrosos por meio de campos magnéticos. Ideais para pós secos.

- Detectores de raios X: identificam metais, mas também vidro e plásticos densos.

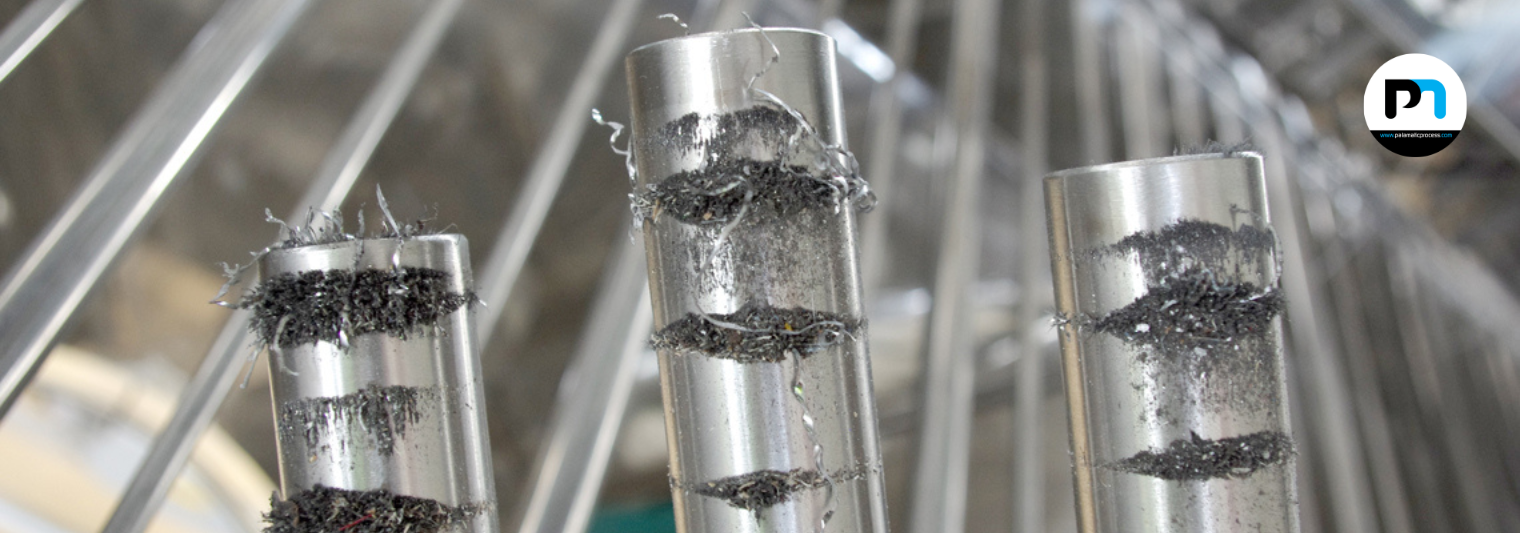

- Separadores magnéticos: capturam fisicamente as partículas ferrosas a montante.

Exemplo: Na indústria agroalimentar, uso frequente de detectores de túnel em transportadores antes do acondicionamento.

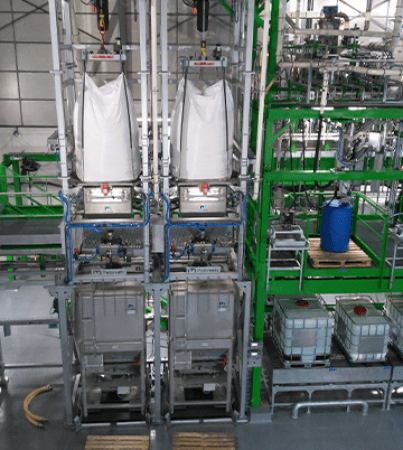

2. Definir os pontos críticos de controle (CCP)

Os CCP são etapas em que a detecção/eliminação deve ser maximizada:

- Na receção das matérias-primas.

- Antes e depois da peneiração (detectar desgaste do equipamento).

- Imediatamente antes do acondicionamento (última verificação).

Boas práticas: Utilizar o método HACCP para identificar e monitorizar estes pontos.

Boas práticas para garantir a conformidade

1. Calibração e validação dos detectores

Os detectores de metais devem ser regularmente testados e calibrados.

Testes de validação recomendados:

- Teste da bola metálica: Passagem de amostras calibradas.

- Verificação dos limites de sensibilidade: Ajuste de acordo com as normas.

- Controles documentados: Arquivamento para rastreabilidade e auditorias.

2. Registro e rastreabilidade dos controles

A documentação é essencial.

Elementos a incluir:

- Registro da data e hora dos controles.

- Resultados dos testes e calibrações.

- Ações corretivas em caso de detecção.

Exemplo: Na indústria farmacêutica (GMP), conservação dos registros por pelo menos 5 anos.

3. Treinamento do pessoal em gestão de contaminantes metálicos

Um pessoal bem treinado evita erros e garante uma vigilância eficaz.

Programa de treinamento recomendado:

- Sensibilização para os perigos.

- Procedimentos de controle e manutenção.

- Conduta a adotar em caso de detecção.

Tem um projeto ?

Estou disponível para aconselhá-lo e acompanhá-lo em seu estudo.

Orlando, especialista em controle de contaminação e segurança de processos

4. Quais são as sanções em caso de não conformidade?

O não cumprimento das regulamentações relativas à detecção de partículas metálicas pode ter graves consequências para as empresas, tanto financeiras como jurídicas.

Consequências jurídicas e financeiras

Quando é detectada contaminação metálica num produto colocado no mercado, as autoridades sanitárias podem exigir um recall do lote, a suspensão da produção ou mesmo sanções penais.

1. Recolhimento de produtos e perda financeira

- Um recolhimento de produto pode custar vários milhões de euros a uma empresa devido à destruição dos estoques e ao reembolso dos distribuidores.

- Em caso de contaminação alimentar, os supermercados e os consumidores podem reivindicar indenizações, aumentando ainda mais o impacto financeiro.

- Exemplo (2022): Recall de >200.000 unidades de farinha contaminada (perda estimada: 4 milhões de euros).

2. Sanções administrativas e penais

- As autoridades sanitárias (DGCCRF, FDA, EFSA) podem impor multas (não conformidade com HACCP, BRC, ISO 22000).

- O encerramento temporário ou definitivo da fábrica pode ser ordenado se as medidas corretivas não forem implementadas rapidamente.

- Em caso de perigo para os consumidores, os dirigentes podem enfrentar ações judiciais por negligência ou por colocar em risco a vida de terceiros.

- Exemplo (2021): Empresa farmacêutica condenada a multa de 1,2 milhões de euros (medicamentos impróprios).

Impacto na reputação e na confiança dos consumidores

A contaminação por metais pode afetar gravemente a imagem de marca de uma empresa e provocar uma perda de quota de mercado.

1. Perda de confiança dos consumidores

- Os recalls de produtos são frequentemente divulgados pela mídia, o que pode prejudicar a credibilidade de uma empresa.

- Um estudo revelou que 70% dos consumidores evitam uma marca após um recall de produto relacionado a um risco à saúde.

2. Risco de quebra de contratos com distribuidores

- As grandes redes de distribuição impõem normas rigorosas e podem rescindir um contrato se um fornecedor não cumprir os requisitos de segurança alimentar.

- Exemplo: Marca de nutrição infantil perde seu principal contrato (queda de 30% no faturamento).

Solução: Uma gestão proativa dos riscos e um controle de qualidade rigoroso são essenciais para evitar essas situações.

5. FAQ: Perguntas frequentes sobre a detecção de partículas metálicas

- Como funciona um detector de metais numa linha de produção?

- Ele utiliza um campo eletromagnético para detectar a presença de partículas metálicas. Se o campo for perturbado, um sinal alerta o operador ou ativa um sistema de ejeção.

- Quais são os metais mais comumente detectados na indústria de pós?

- Principalmente: Aço inoxidável (desgaste de equipamentos), Ferro (ferramentas, estruturas), Alumínio (embalagens), Metais pesados (contaminação acidental de matérias-primas).

- Qual é a regulamentação em vigor para a detecção de metais na indústria agroalimentar?

- As principais normas são HACCP, BRC & IFS, ISO 22000.

- Qual é a diferença entre um detector de metais e um separador magnético?

- Um detector identifica e sinaliza/rejeita. Um separador magnético captura fisicamente as partículas ferrosas.

- Com que frequência é necessário verificar e calibrar um detector de metais?

- Recomendação: testes de validação diários, calibração completa mensal (de acordo com as normas).

- Como evitar falsos positivos na detecção de metais?

- Garantir um ambiente livre de interferências eletromagnéticas, ajustar a sensibilidade de acordo com o produto (atenção aos sais/umidade), treinar os operadores.

- Quais outros setores além do agroalimentar são afetados por essas regulamentações?

- Indústria farmacêutica (GMP, USP), química e plasturgia (REACH, ATEX), setor mineiro e metalúrgico.

6. Conclusão: garantir a segurança e a conformidade através da detecção de metais

A contaminação por partículas metálicas representa um risco significativo para a indústria de pós. Seja em produtos alimentícios, farmacêuticos ou químicos, o cumprimento das normas e regulamentações é essencial para garantir a segurança dos consumidores e evitar pesadas penalidades.

A integração de detectores de metais adequados, combinada com pontos de controle críticos bem definidos, permite reduzir drasticamente os riscos de contaminação.

Além disso, manutenção regular, treinamento dos operadores e documentação rigorosa são elementos essenciais para garantir a conformidade com os requisitos regulamentares.

✅ Precisa otimizar a detecção de metais em sua linha de produção? Entre em contato com nossos especialistas para uma auditoria personalizada e soluções adaptadas às suas necessidades industriais.