Des torr oamento e moagem de café: quais soluções industriais para garantir uma moagem homogênea e controlada ?

- 1. Por que controlar a granulometria do café é crucial na indústria ?

- 2. Diferença entre destorroamento e moagem: duas etapas complementares

- 3. Quais tecnologias de moagem para uma moagem homogênea ?

- 4. Limitar o superaquecimento, a poeira e a perda aromática

- 5. Flexibilidade, limpeza e manutenção: os critérios essenciais de um moinho de café industrial

- 6. Conclusão

A qualidade do café, percebida na xícara, depende fortemente da regularidade de sua moagem.

Uma granulometria homogênea garante uma extração controlada, seja para café expresso, filtrado ou em cápsula.

Para os industriais, essa homogeneidade passa por uma moagem perfeitamente controlada, precedida, se necessário, por uma fase de destorroamento para eliminar os aglomerados formados durante o armazenamento ou a secagem.

Entre as restrições de vazão, precisão, limpeza entre lotes e gerenciamento de poeiras, a seleção dos equipamentos de moagem é estratégica.

A Palamatic Process oferece soluções sob medida de destorroadores e moinhos industriais, capazes de processar o café sem superaquecimento nem alteração aromática, garantindo ao mesmo tempo grande flexibilidade de produção.

1. Por que controlar a granulometria do café é crucial na indústria ?

1.1 Objetivo: dominar a extração, a qualidade e a regularidade do produto

No universo do café, a granulometria — ou seja, o tamanho médio e a distribuição das partículas obtidas após a moagem — desempenha um papel fundamental na qualidade do produto final.

Na produção industrial, uma moagem mal controlada pode impactar:

- O sabor do café: partículas muito finas resultam em super extração (sabor amargo), enquanto partículas muito grossas levam a uma sub extração (sabor ácido ou insípido).

- A regularidade na xícara: em uma produção em grande escala, os consumidores esperam um perfil sensorial estável. Uma moagem heterogênea gera variações notáveis.

- A compatibilidade com a máquina: as moagens destinadas a cápsulas, máquinas de expresso ou filtros têm exigências precisas. Uma moagem irregular pode bloquear uma cápsula ou acelerar a passagem da água.

É por isso que os torrefadores industriais e os acondicionadores de café investem em sistemas de moagem capazes de garantir uma distribuição granulométrica muito estreita, adaptada a cada aplicação, com controles de qualidade em cada lote.

1.2 Influência do tamanho das partículas nos perfis em xícara (expresso, filtro, cápsula)

Cada método de extração de café impõe um tamanho de moagem específico:

- Moagem para expresso: muito fina (aproximadamente 200–300 μm), permite uma extração curta sob alta pressão. Uma moagem muito irregular causa "canalização" e um expresso desequilibrado.

- Moagem para filtro: mais grossa (600–900 μm), favorece uma infusão mais lenta com uma extração suave dos aromas.

- Cápsulas: requerem uma moagem fina e regular, muitas vezes específica de acordo com as máquinas (Nespresso®, Dolce Gusto®, etc.). Uma leve variação pode ser suficiente para alterar o equilíbrio do café na xícara.

- Café turco ou extraído a frio: no primeiro caso, a moagem deve ser quase pulverulenta (<150 μm), no outro, muito grossa.

Daí a importância de uma moagem calibrada e reprodutível para garantir uma homogeneidade intra-lote e inter-lotes.

É também uma questão comercial: alguns cadernos de encargos de grandes marcas impõem tolerâncias muito restritas.

1.3 Quais são os riscos de uma moagem irregular?

Uma moagem mal controlada na indústria pode ter consequências diretas:

- Incoerência sensorial: o sabor do café muda de um lote para outro, gerando insatisfação no cliente.

- Rejeições de produção: os lotes não conformes devem ser reembalados, reprocessados ou destruídos.

- Problemas técnicos: entupimento de filtros, sobrepressão nas cápsulas, poeiras excessivas.

- Perda de aromas: as finas super moídas oxidam mais rapidamente, reduzindo a qualidade percebida do produto.

- Riscos ATEX: a geração de finas voláteis aumenta o risco de explosão em ambiente não controlado.

Uma moagem homogênea é, portanto, uma garantia de desempenho global do processo, de satisfação do cliente e de conformidade de qualidade.

Para alcançá-la, é essencial equipar-se com tecnologias de moagem adaptadas … mas isso muitas vezes começa com uma etapa subestimada: o destorroamento.

2. Diferença entre destorroamento e moagem: duas etapas complementares

2.1 Objetivo: preparar o café para uma moagem estável

Na produção industrial, a moagem nem sempre começa com um café perfeitamente fluido e uniforme.

Durante o armazenamento, o transporte ou após certos processos como a secagem, o material pode formar torrões compactos, especialmente se estiver ligeiramente úmido, oleoso ou comprimido.

Esses aglomerados perturbam fortemente o funcionamento dos moinhos:

- A alimentação torna-se irregular, causando solavancos ou entupimentos.

- O moinho deve exercer um esforço adicional, o que aumenta o desgaste mecânico e os riscos de avaria.

- A granulometria final torna-se inconstante, pois o produto não entra de maneira homogênea na zona de redução.

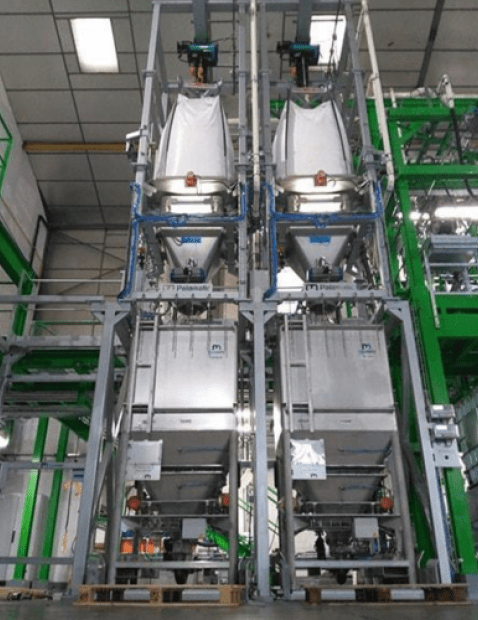

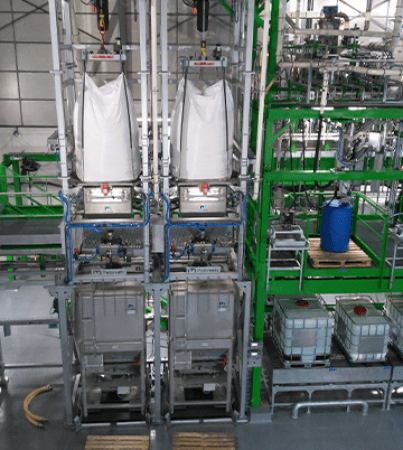

É por isso que a etapa de destorroamento é frequentemente indispensável antes da moagem, especialmente para o café armazenado a granel, em silos ou big bags.

Ela permite garantir uma alimentação regular, condição sine qua non para obter uma moagem uniforme.

2.2 Destorroamento industrial: quebrar os aglomerados sem destruir o produto

O destorroamento não visa moer, mas sim desaglomerar sem alterar as características do produto.

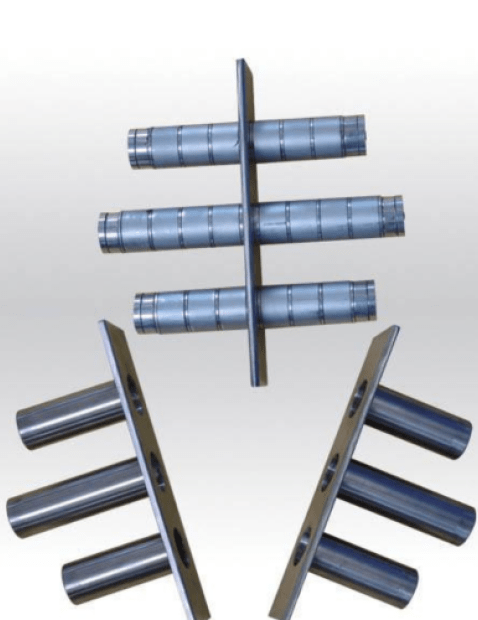

Na Palamatic Process, os destorroadores industriais são projetados para:

- Quebrar os blocos compactos formados no café moído (especialmente na presença de óleos naturais).

- Garantir uma vazão constante, frequentemente na saída de um big bag, de um silo ou de uma moega pulmão.

- Evitar o aquecimento ou o esmagamento, graças a rotores de baixa velocidade.

- Serem integrados diretamente sob as estações de descarga, como as utilizadas para os big bags de café.

Os modelos EC50 e EC70, por exemplo, permitem um processamento suave, com grelhas intercambiáveis para controlar o tamanho dos pedaços restituídos.

Tudo isso com um espaço reduzido, limpeza rápida e compatibilidade com ambientes ATEX, se necessário.

2.3 É sempre necessário desmanchar o café antes de moê-lo?

Não sistematicamente, mas em 95% das linhas industriais, o destorroamento rapidamente se torna um trunfo essencial para:

- Garantir uma alimentação linear do moinho;

- Proteger a mecânica de moagem contra sobrecargas;

- Estabilizar a qualidade granulométrica do lote final;

- Reduzir os solavancos nas pesagens posteriores (em caso de dosagem ponderal pós-moagem).

O destorroamento é, portanto, uma etapa preventiva que protege o restante do processo.

É particularmente útil para cafés aromatizados, torras escuras (mais oleosas) ou matérias-primas provenientes de locais de produção distantes.

3. Quais tecnologias de moagem para uma moagem homogênea ?

3.1 Objetivo: adaptar o moinho ao tipo de café e à granulometria alvo

A escolha do tipo de moinho industrial depende de vários fatores:

- o tipo de café a ser processado (grãos inteiros, torrados, pré-cozidos...)

- o tamanho de moagem desejado (filtro, expresso, cápsula, turco)

- a capacidade de produção horária

- as restrições relacionadas ao produto (teor de óleo, umidade residual, riscos ATEX)

- o nível de precisão granulométrica esperado (distribuição estreita dos tamanhos de partícula)

Em função desses critérios, várias tecnologias podem ser utilizadas para obter uma moagem regular e estável, sem gerar superaquecimento nem excesso de finos.

3.2 Comparativo: moinhos de martelos, pinos, discos, impacto...

A seguir, um comparativo das principais tecnologias de moagem utilizadas para o café em ambiente industrial:

| Tipo de moinho | Princípio | Granulometria obtida | Vantagens | Desvantagens |

|---|---|---|---|---|

| Moinho de martelos | Percussão sobre grelha | Média a grossa (400–1000 µm) | Robusto, alta vazão | Pouco preciso, possível superaquecimento |

| Moinho de pinos | Impacto entre pinos rotativos e fixos | Fina a muito fina (100–500 µm) | Distribuição estreita, grande precisão | Manutenção mais delicada |

| Moinho de discos | Cisalhamento entre dois discos estriados | Média a fina (250–800 µm) | Controle simples do ajuste | Desgaste rápido dependendo do material |

| Moinho criogênico | Impacto em meio nitrogenado | Muito fina (<150 µm) | Sem aquecimento, preservação de aromas | Caro, complexo |

| Moinho universal (UM) | Combinação impacto + peneiramento | Adaptável (200–800 µm) | Grande versatilidade | Menos otimizado para os extremos |

Na Palamatic, o modelo UM é particularmente adequado para pós alimentícios, incluindo o café.

Ele garante uma moagem fina e regular, com diferentes ajustes de acordo com a receita.

3.3 Como escolher o sistema de moagem de café certo?

Estas são as perguntas-chave a serem feitas antes de escolher uma tecnologia de moagem para o café:

- Qual é o destino do produto?

- Cápsulas, expresso, sticks: moagem muito fina e regular → moinho de pinos ou de discos

- Filtros ou a granel: moagem média → moinho de martelos ou universal

- Qual é a cadência esperada?

- Alta cadência = necessidade de robustez → moinho de martelos ou de discos

- Baixa vazão, alta precisão = de pinos ou criogênico

- O café é oleoso ou aromatizado?

- Sim → atenção ao entupimento → priorizar ferramentas de fácil limpeza

- Existem restrições ATEX?

- Poeiras finas = zona 21/22 → equipamento certificado indispensável

- Necessidade de flexibilidade? Várias receitas?

- → optar por um moinho com componentes moduláveis (peneiras, velocidade...)

O ideal é realizar testes reais de produto em um centro de ensaios como o da Palamatic Process, para validar o comportamento do seu café em vários tipos de moinhos.

Tem um projeto ?

Estou disponível para aconselhá-lo e acompanhá-lo em seu estudo.

Orlando, especialista em controle de contaminação e segurança de processos

4. Limitar o superaquecimento, a poeira e a perda aromática

4.1 Objetivo: preservar as qualidades organolépticas do café

O café é um produto frágil.

Durante a moagem, o material libera óleos e compostos voláteis responsáveis por seus aromas característicos.

Se o moinho aquecer demais, esses compostos se degradam ou evaporam prematuramente, alterando o perfil aromático do produto.

Além disso, as partículas mais finas geradas durante a moagem (as "finas") são muito reativas à oxidação.

Uma moagem muito quente ou muito exposta ao ar ambiente perde rapidamente o frescor.

É por isso que é essencial, em contexto industrial, evitar qualquer superaquecimento mecânico, mantendo ao mesmo tempo um bom rendimento de moagem.

4.2 Soluções Palamatic para evitar o superaquecimento e a oxidação

A Palamatic Process oferece várias abordagens concretas para limitar os efeitos térmicos e garantir uma moagem de qualidade:

- Velocidade de rotação ajustável: os moinhos Palamatic podem funcionar em velocidades adaptadas ao material, para reduzir o atrito.

- Controle de temperatura em linha: sonda integrada para alertar em caso de desvio térmico.

- Materiais anti-superaquecimento: design otimizado das ferramentas de moagem (aço tratado, superfícies polidas).

- Peneiramento integrado: para evitar remoagens desnecessárias que superaquecem o material.

- Resfriamento por fluxo de ar: em alguns modelos, um fluxo de ar regulado pode ser injetado para estabilizar a temperatura de moagem.

- Vazão controlada por CLP Pal'Touch®: para evitar sobrecargas mecânicas pontuais.

Opcionalmente, também é possível instalar um sistema de moagem sob atmosfera controlada (nitrogênio), útil para certos pós muito sensíveis, especialmente os cafés aromatizados ou orgânicos premium.

4.3 Deve-se considerar a moagem em ambiente ATEX ou sob nitrogênio?

Sim, em muitos casos.

O café moído gera uma poeira fina, seca e orgânica — ou seja, um risco ATEX potencial se as condições de aeração ou aspiração forem insuficientes.

Dependendo do tipo de moinho, da velocidade de rotação, do volume processado e da natureza do produto, as instalações podem ser classificadas como zonas ATEX 21 ou 22.

A Palamatic oferece moinhos e destorroadores:

- Certificados ATEX, com equipamentos elétricos adaptados;

- Estanques à poeira, com aspiração integrada ou anel de despoeiramento;

- Preparados para funcionamento sob nitrogênio, para inertização completa em circuito fechado.

Essas precauções não visam apenas a segurança do operador, mas também a preservação dos aromas: ao limitar o oxigênio disponível, reduz-se a oxidação dos óleos voláteis do café.

5. Flexibilidade, limpeza e manutenção: os critérios essenciais de um moinho de café industrial

5.1 Objetivo: passar de uma receita para outra rapidamente

Em uma linha de produção moderna, a flexibilidade tornou-se um critério decisivo.

Muitos fabricantes de café precisam gerenciar múltiplas receitas ou formatos:

- torras diferentes (clara, média, escura),

- cafés aromatizados (baunilha, avelã…),

- produtos orgânicos ou convencionais,

- moagens para expresso, filtro, cápsula...

No entanto, essas variantes implicam parâmetros de moagem diferentes.

Para evitar tempos de parada prolongados ou erros de ajuste, o moinho deve permitir:

- uma troca rápida de receita (velocidade, peneira, distância das ferramentas…),

- uma configuração intuitiva via CLP (tipo Pal’Touch®),

- uma alimentação adaptável (moega móvel, alimentação por gravidade ou rosca transportadora).

Isso também é uma vantagem para atender aos picos de demanda (feriados, promoções, lançamento de uma nova linha).

5.2 Limpeza facilitada e redução de contaminações cruzadas

Sendo o café um produto sensível, a limpeza das linhas é primordial:

- para evitar misturas de lotes (especialmente entre orgânico e convencional),

- para eliminar resíduos de matérias gordurosas ou aromatizadas,

- para respeitar as normas IFS/BRC/HACCP na agroindústria.

Os moinhos Palamatic são projetados com um objetivo claro: facilitar a limpeza frequente entre cada ciclo ou lote:

- Acesso rápido às zonas de moagem: desmontagem sem ferramentas (EasyClean),

- Acabamentos lisos ou polido espelhado em aço inoxidável 304L ou 316L,

- Superfícies compatíveis com CIP/SIP em alguns modelos,

- Peneiras e ferramentas desmontáveis e substituíveis facilmente,

- Aspiração integrada para coletar os resíduos de poeira.

Um moinho fácil de limpar também significa menos tempo de parada, menos mão de obra e mais segurança higiênica.

5.3 Como manter um moinho industrial para garantir a constância dos desempenhos?

Uma boa moagem de café também se baseia na durabilidade mecânica do equipamento.

Um moinho mal conservado pode produzir uma moagem irregular, aquecer o produto ou avariar em plena produção.

Estas são as boas práticas recomendadas:

- Controles regulares das folgas entre peças móveis,

- Substituição programada das ferramentas de impacto ou peneiras de acordo com o desgaste,

- Lubrificação adequada, especialmente para os rolamentos,

- Verificação da estanqueidade, especialmente em zona ATEX ou úmida,

- Monitoramento automatizado (vibração, temperatura) via Pal’Touch®.

A Palamatic também oferece planos de manutenção preventiva, bem como o fornecimento de peças de reposição originais e treinamentos para suas equipes de produção.

Conclusão

Na indústria do café, o domínio da granulometria é muito mais do que um detalhe técnico: é uma alavanca estratégica para garantir um sabor constante, uma extração ótima e uma experiência de cliente fiel.

Para isso, não basta moer — é preciso moer inteligentemente.

Do destorroamento preparatório à escolha do moinho adequado (pinos, martelos, discos), cada etapa do processo deve ser pensada para:

- garantir uma homogeneidade perfeita da moagem,

- preservar os aromas e evitar o aquecimento,

- reduzir as poeiras, as perdas e os rejeitos,

- facilitar as trocas de receita e a limpeza,

- garantir a conformidade com as normas agroalimentares e de segurança (zonas ATEX, rastreabilidade, higiene).

Na Palamatic Process, projetamos soluções de moagem de café sob medida, adaptadas às suas vazões, seus produtos e suas restrições industriais.

Nossos destorroadores, moinhos universais e sistemas de aspiração/despoeiramento permitem que você proteja sua produção enquanto aumenta seu valor agregado.

📩 Deseja otimizar sua linha de moagem de café? Nossa equipe o acompanha na análise de sua necessidade, com testes reais em nosso centro técnico.

👉 Entre em contato conosco agora para um estudo personalizado.